Camaro Electric

Desenvolvemos softwares que indicam um LOG preciso. Nunca mais perca dinheiro sem saber como atacar o problema.

Você já precisou retrabalhar um painel elétrico devido a um projeto mal elaborado? Este é um desafio muito comum nas empresas, pois, geralmente os projetos são muito básicos e com poucos detalhes, apresentando assim, um retrabalho em campo, atraso na entrega ou até mesmo rombo no orçamento da obra.

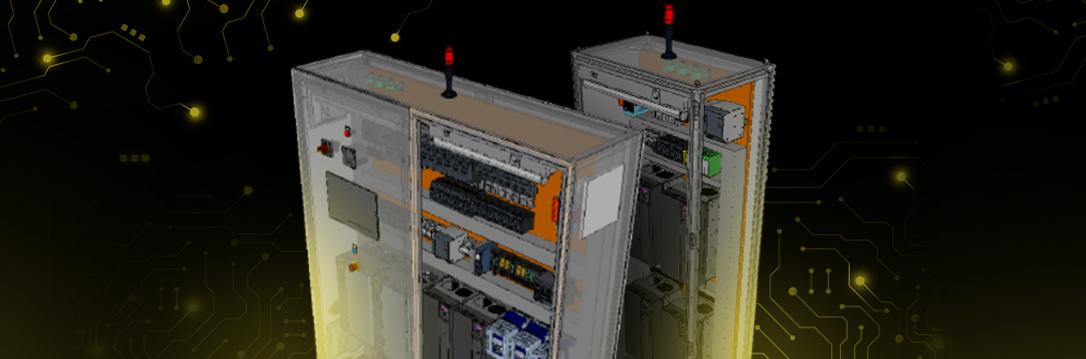

Atualmente é possível solucionar este problema, basta utilizar um projeto elétrico altamente detalhado com layout 3D.

Nele é possível especificar a arquitetura do sistema, com design realístico e simulação em realidade aumentada, um holograma que permite visualizar o painel no local preciso da obra e checar interferências mecânicas antes mesmo da fabricação do painel, feito por profissionais com mais de 10 anos de experiência na área elétrica.

Você já precisou comprar materiais para montar um painel elétrico, pegou uma lista com mais de 70 itens e se perguntou: por onde eu começo? Realmente é muito trabalhoso comprar itens de painel elétrico, são muitos os materiais, opções e fornecedores. Os erros na compra podem gerar gastos desnecessários e atrasar o cronograma. Quando você está no balcão da loja e pede um relê de segurança Cat.4 para NR12, mas o vendedor te dá um relé auxiliar com contato reversível. Você não sabe identificar a diferença e acaba comprando o material errado.

É possível evitar esse tipo de erro comprando um painel elétrico já montado, com projeto elétrico pré-aprovado que uma empresa com profissionais competentes desenvolve especificamente para você. A Camaro Electric desenvolveu um projeto de sucesso para uma multinacional na área de cosméticos em São Paulo. Um o projeto de 6 painéis elétricos de automação industrial, devidamente testado. A indústria não teve o trabalho de comprar materiais, pois, a compra e a montagem de painéis elétricos foram feitas por nossa empresa.

Você já presenciou em sua indústria uma certa máquina ou equipamento que apresentou uma falha e o IHM não deu alarme na tela? Ou já mostrou o alarme, porém não sinalizou a solução? Para solucionar problemas como este é preciso programar IHMs modernas. Elas já têm todos esses recursos, visando trazer muito retorno para a produção. Uma programação de IHM feita de forma preguiçosa faz com que as paradas de máquinas sejam sempre mais longas, pois o time de manutenção demora muito tempo pra corrigir as falhas não esperadas. Atualmente é possível evitar esse tipo de problema sem ter que substituir os hardwares das máquinas, basta otimizar a programação da IHM utilizada, agregando maior riqueza de diagnósticos de falhas, diminuindo assim o tempo de parada da máquina.

Um caso de sucesso deste tipo de programação de IHM é uma empresa de Montagem e Manutenção Industrial. Criamos uma programação de IHM altamente detalhada, cada alarme ocorre com descritivo de ações a serem tomada para solucionar os IPs dos equipamentos, código dos dispositivos que falharam e entradas e saídas do CLP envolvidas no alarme. Desta forma, quando ocorrer algum alarme em campo a manutenção tem mais recurso para corrigir as falhas rapidamente.

Quantas vezes ocorreu uma falha em equipamentos de fábrica e o sistema supervisório não deu alarme na tela? Ou quando reportou o alarme, mas não informou onde está a falha? E se você consegue acessar os alarmes do processo, mas o sistema não aparece filtros por data e hora? Às vezes, nem gráficos de tendências de variáveis de processo o sistema supervisório exibe, certo? É frustrante possuir um equipamento rico em informação, mas a programação de supervisório SCADA ser minimizada a uma interface básica de usuário, voltada apenas para controle do processo. Quando a programação de supervisório SCADA é mal elaborada, o tempo de resolução de falha nos equipamentos ou ajuste de malhas PID são mais altos, promovendo longas paradas na produção.

Os sistemas SCADA atuais possuem integração com banco de dados relacionais, nuvem, câmeras ip e apis, sendo possível acompanhar processo, configurar, armazenar dados e disponibilizar recursos para intervir manualmente ou automaticamente no processo. Utilizar esses recursos de forma funcional é fundamental para uma eficiência na produção e manutenção da engenharia das indústrias. Um caso de sucesso desse tipo de programação: um fabricante de máquinas e equipamentos do seguimento Sucroenergético brasileiro. Criamos uma programação de supervisório SCADA altamente detalhada, integrada com câmeras ips, multi-idioma, banco de dados SQL Server, agendamento de eventos, cadastro de grupo de usuários, filtros de alarmes históricos e consultas de gráficos de tendência de variáveis.

Na linha de produção as máquinas e os equipamentos geralmente são controlados por um C.L.P (Controlador Lógico Programável). Com os novos desafios da indústria, é necessário otimizar a produção, modificar postos de trabalho e a demanda da Programação do CLP, tanto para os novos projetos, quanto para os já existentes. Caso a programação de CLP seja mal executada, as máquinas e os equipamentos da indústria podem apresentar falhas crônicas, e no momento mais crítico, quando a produção finalmente liberar um tempo para realizar alterações de software nas máquinas, nada pode dar errado. Para que não ocorram problemas de programação de CLP, é possível criar um software altamente detalhado, comentado e testado previamente em simulador, evitando possíveis erros que poderiam ocorrer em campo, já que no ambiente de simulação, a programação de CLP é testada em diversos cenários diferentes.

A pergunta que vem à mente é: seria possível simular uma fábrica em um ambiente virtual e seguro, para evitar erros de programação de CLP em campo? A resposta é sim, podemos evitar todos os problemas não previstos desde que sejam considerados durante as simulações e ajustados ao comportamento da lógica do programa. Um caso de sucesso em que essa metodologia foi utilizada para otimizar a programação de CLP: uma indústria multinacional norte americana que fabrica barbeadores. Preparamos previamente uma simulação completa do ambiente de uma central de água gelada e conseguimos garantir um Startup mais rápido em campo, fazendo a fábrica operar com mais eficiência dentro do prazo planejado. Possíveis falhas de programação de CLP foram corrigidas ainda em escritório.

Nossa equipe está pronta para apoiar seu próximo projeto,

entre em contato conosco e saiba mais.